大型离心风机叶轮作为核心部件,其设计与制造工艺直接影响风机的性能、效率及可靠性。安徽庐风风机从以下设计要点、制造流程、关键工艺及质量控制等方面展开详细说明:

一、叶轮设计要点

(一)设计参数与性能目标

核心参数:

流量(Q)、全压(P)、转速(n)、效率(η)等,需根据工况(如通风、除尘、工业气体输送)确定。

介质特性:气体密度、温度、含尘量、腐蚀性等,影响材料选择和结构强度。

性能目标:

高气动效率(减少能量损耗)、低噪声、抗振动及长寿命。

一、叶轮设计要点

(一)设计参数与性能目标

核心参数:

流量(Q)、全压(P)、转速(n)、效率(η)等,需根据工况(如通风、除尘、工业气体输送)确定。

介质特性:气体密度、温度、含尘量、腐蚀性等,影响材料选择和结构强度。

性能目标:

高气动效率(减少能量损耗)、低噪声、抗振动及长寿命。

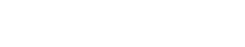

(二)结构设计分类与特点

(三)关键结构设计要素 1. 叶轮轮毂与轮盘: 轮毂直径与轮盘厚度需通过强度计算(如有限元分析)确定,承受离心力和扭矩,避免共振。 材料常选用Q345、45#钢或铝合金(轻量化需求),高温工况用不锈钢(如304、316)。 2. 叶片设计: 气动外形:采用翼型叶片(如NACA系列)优化流场,减少涡流损失;叶片数量通常为12-24片,需平衡效率与噪声。 厚度分布:前缘厚、后缘薄,表面光滑度影响气动性能,粗糙度需控制在Ra1.6以下。 3. 间隙控制: 叶轮与机壳的径向间隙(通常为叶轮直径的0.5‰-1‰),间隙过大导致泄漏损失,过小易摩擦。

二、制造工艺流程

(一)材料准备与预处理 材料选择: 常规工况:Q235、Q345碳钢,成本低、强度适中。

腐蚀/高温工况:304、316不锈钢或钛合金;耐磨场景用耐磨铸铁(如高铬铸铁)或表面堆焊耐磨层。

预处理:

板材下料前进行校平,去除氧化皮;铸件毛坯需退火消除内应力。 (二)核心制造工艺

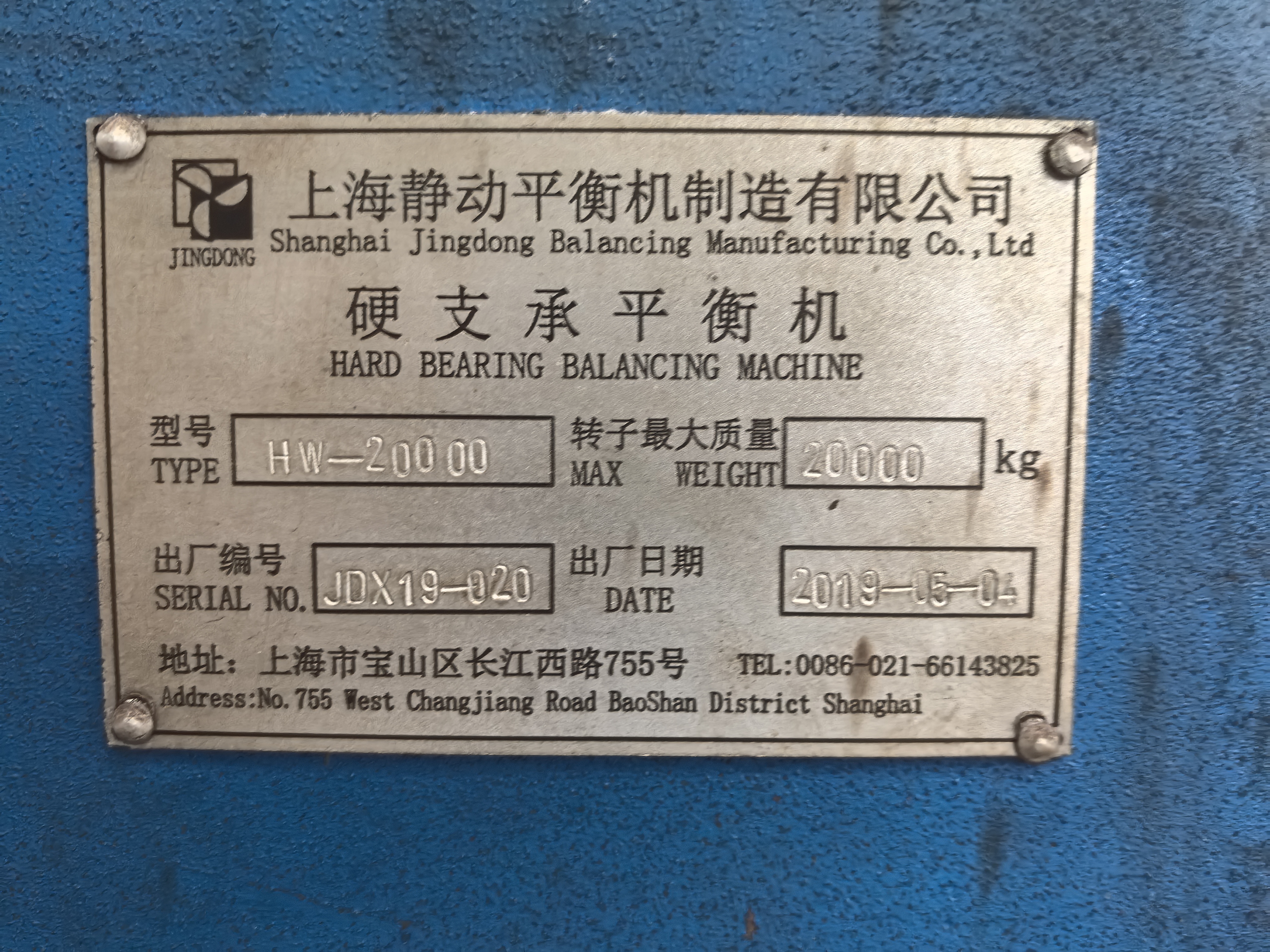

1. 叶片加工:

冲压成型:适用于批量生产的简单叶片,通过模具冲压出型面,精度可达±0.1mm。

数控铣削/五轴加工:复杂翼型叶片采用CAD/CAM编程,铣削后表面抛光,型面误差≤0.05mm。

铸造叶片:针对大尺寸或异形叶片(如整体叶轮),采用砂型铸造或熔模铸造,需后处理(打磨、探伤)。

2. 轮毂与轮盘加工:

车削加工轮毂内孔、外圆及轮盘端面,同轴度≤0.03mm,端面跳动≤0.05mm。

轮毂与主轴配合面(过盈配合)需研磨,接触面积≥70%。

3. 叶轮组装:

焊接组装:

叶片与轮盘/轮毂采用氩弧焊或二氧化碳保护焊,焊前预热(碳钢150-200℃,不锈钢100-150℃),焊后去应力退火。

焊缝需无气孔、裂纹,探伤(UT/MT)合格,表面磨平至Ra3.2。

铆接/螺栓连接**:部分可拆卸结构采用高强度螺栓(如8.8级以上),需控制预紧力均匀性。

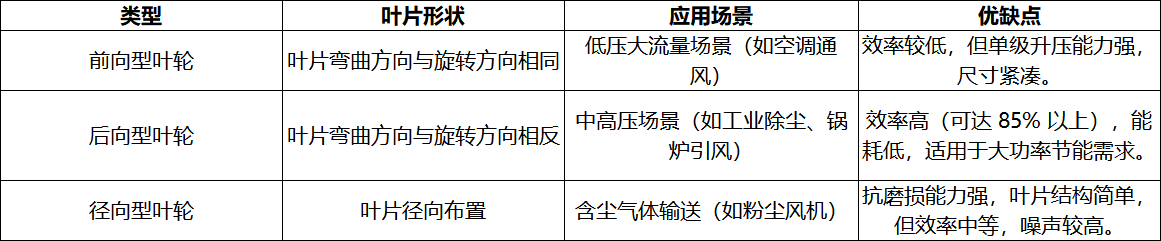

(三)动平衡与表面处理

1. 动平衡校正:

叶轮组装后需进行高速动平衡(精度等级G2.5),残余不平衡量≤允许值(如ISO 1940标准)。

校正方法:在轮盘配重块或钻孔去重,配重块需焊接牢固。

2. 表面处理: 防腐:喷涂环氧漆、聚氨酯漆或锌镍合金镀层,厚度≥80μm。

耐磨:碳化钨喷涂(厚度0.3-0.5mm)或粘贴陶瓷片,适用于含尘工况。

三、关键工艺难点与解决方案

(一)大尺寸叶轮的变形控制

问题:直径≥2m的叶轮焊接后易因应力集中导致扭曲变形。

解决方案:

采用对称焊接顺序,分段施焊并逐步冷却。

焊前使用工装夹具固定,焊后进行热时效处理(600-650℃保温2小时)。

(二)复杂翼型叶片的精度保证

问题:三维曲面叶片加工误差影响气动性能。

解决方案: 采用五轴联动数控加工,配合三坐标测量机(CMM)检测型面,误差控制在±0.03mm内。 批量生产前制作样件进行风洞试验,优化加工参数。

(三)耐磨防腐工艺优化

针对含尘气体:叶片前缘堆焊Stellite合金(硬度≥HRC60),或采用激光熔覆碳化钨涂层。

针对腐蚀性气体:整体叶轮采用316L不锈钢,或表面电镀特氟龙(PTFE)。

四、质量控制与检测标准

1. 几何精度检测:

叶轮直径、轮毂孔径用全站仪测量,公差≤±0.5mm;叶片角度偏差≤±1°。

2. 强度与密封性测试:

静压试验:叶轮充压(1.5倍工作压力)保持30分钟,无泄漏。

超速试验:以115%额定转速运转30分钟,无裂纹或永久变形。

3. 性能测试:

整机装配后进行空载试车(2小时)和负载试车(8小时),测试流量、压力、效率及振动值(振幅≤0.05mm)。

五、前沿技术与发展趋势 1. 数字化设计:利用CFD(计算流体力学)软件仿真流场,优化叶片型线,提升效率5%-10%。 2. 增材制造(3D打印):用于复杂结构叶轮(如整体式扭曲叶片),减少焊接工序,提高精度。 3. 轻量化设计:采用铝合金或碳纤维复合材料,降低转动惯量,适用于高速风机。 4. 智能监测:叶轮表面嵌入传感器(如应变片、温度传感器),实时监控运行状态,预警故障。

总结 大型离心风机叶轮的设计与制造需兼顾气动性能、结构强度与工艺可行性,从材料选型到动平衡校正的每一步都需严格控制精度。随着工业智能化发展,数字化设计与先进制造技术(如3D打印、智能检测)将进一步提升叶轮性能,推动风机向高效、低噪、长寿命方向发展。